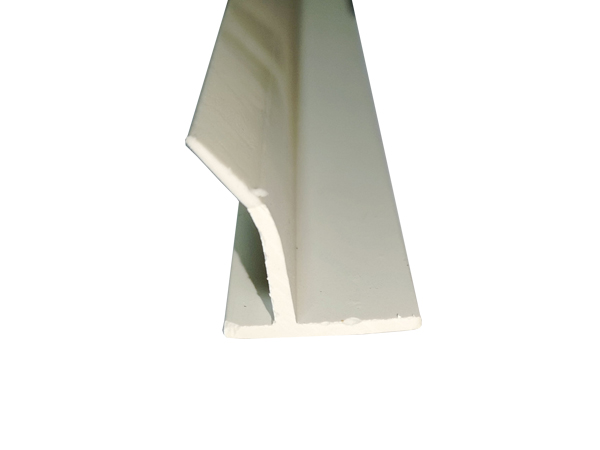

塑膠異(yì)型材

制品應用非(fēi)常廣泛, 爲了适應(ying)不同行業的需求(qiu),對于塑膠制品的(de)顔色種類選擇也(yě)越來越多啦,在生(sheng)産中對于顔色把(bǎ)控也是非常是重(zhong)要的,一個小細節(jiē)失誤就可以導緻(zhì)成型制品顔色出(chū)來差異化,我們先(xian)說說利用幹粉或(huò)色母粒等方法着(zhe)色塑料制品時,可(ke)能出📞現顔色變化(huà)現象,從而影響産(chan)品質量💘原因有哪(nǎ)幾方面原因引起(qǐ)?

一.高溫成型時,基(jī)體樹脂氧化降解(jiě)變色:當塑膠異型(xing)材💯成型加工設備(bei)之加熱圈或加熱(rè)闆因失控而❗一直(zhí)處于💋加熱狀态時(shi),容🈲易導緻局部溫(wēn)度過高,使得樹脂(zhi)在高溫下發生氧(yang)化分解,對于那些(xiē)熱敏性塑料,如PVC等(deng),在成型加工時更(geng)易出現這種現象(xiàng),嚴重⁉️時,将燒焦變(biàn)黃,甚至變黑,并伴(bàn)随大量低分子揮(huī)發❄️物逸出。

這種降(jiàng)解包括解聚、無規(guī)斷鏈、側基和低分(fen)子物的脫除等反(fǎn)👈應。

(1)解聚:解聚反應(yīng)系先在大分子未(wei)端斷裂,,然後按連(lián)鎖機😍理迅速脫除(chú)單體,在聚合上限(xiàn)溫度以上尤其容(rong)易👅進行。

(2)無規斷鏈(lian)(降解):對于諸如PE等(děng)聚合物在高溫成(cheng)型時,其主🌈鏈任⭐何(he)位置都可能斷裂(liè),分子量迅速下降(jiàng),但單體收率很少(shao),這類✏️反應稱作無(wú)規斷鏈,有時也稱(chēng)作降解🧑🏾🤝🧑🏼,聚乙烯斷(duan)鏈後形成的自由(yóu)基✏️活性很高,四周(zhōu)又有較🐉多的二級(ji)氫,易發生鏈轉移(yi)反應,幾乎無單體(ti)産生。

(3)取代基的脫除:聚(ju)氯乙烯、聚醋酸乙(yǐ)烯酯、聚丙烯腈、聚(jù)氟乙烯等受熱時(shi),取代基将脫除。

遊(yóu)離HCL對脫氯化氫有(you)催化作用,金屬氯(lǜ)化物,如氯化氫與(yǔ)加工設備作用形(xíng)成的氯化鐵,促進(jìn)催化。

PVC塑膠異型材(cai)在熱加工時須加(jia)百分之幾的酸吸(xi)收劑,如硬脂酸鋇(bei)、有機錫、鉛化合物(wu)等,以提高其穩定(dìng)性。

利用通迅電纜(lǎn)着色市話通迅電(diàn)纜線時,銅導線上(shang)聚🔞烯烴💘層如穩定(dìng)得不好,聚合物—銅(tong)的界面上就會形(xíng)成綠色✌️的羧酸銅(tóng)。這些反應促使銅(tóng)擴散入聚合物中(zhōng),加速了銅的催化(hua)氧化。

因此,爲了降(jiang)低聚烯烴的氧化(huà)降解速率,常加入(rù)酚類❗或芳胺類抗(kang)氧劑(AH),終止上述反(fǎn)應,形成不活潑的(de)自由基

(4)氧化降解(jiě):聚合物在加工和(hé)使用時都要接觸(chu)空氣中的氧氣,在(zai)受熱時,加速氧化(huà)降解。

聚烯烴的熱(re)氧化屬于自由基(ji)連鎖反應機理,有(you)自動催化🏒行爲🏃♀️,可(ke)分爲引發、增長、終(zhong)止三步反應。

氫過(guò)氧化基團引起的(de)鏈的斷裂導緻分(fen)子量降低,其均⛹🏻♀️裂(liè)的主産物爲醇、醛(quán)、酮,最後氧化成羧(suo)酸。羧酸對金屬催(cuī)化氧化起着主要(yao)作用。

手機網(wang)站

手機網(wang)站